Gruppo Fermodellistico Milanese

"Italo Briano"

[

Pagina home | Main DOCs ]![]()

DOCs - METALLURGIA E PALI FS

a cura di Paolo Bardotti

Dietro al fascino del treno si nascondono tecnologie e tecniche che spesso rimangono un mistero per il comune appassionato. Salvo pochi particolari, realizzati in materiali sintetici in forza delle nuove esigenze dell’industrial design, tutto il resto nelle ferrovie viene realizzato tramite consolidate tecniche metallurgiche. Una delle industrie che hanno contribuito allo sviluppo delle ferrovie è la Mannesmann, che produce da tempo immemorabile (almeno per me che ho "solo" trent’anni) i pali tipo M, tanto cari ad ogni buon appassionato di fermodellismo e ferrovie reali. Raramente si pensa alla quantità di lavorazioni necessarie per passare dalla materia prima al prodotto finito, senza contare i passaggi per arrivare dal minerale alla materia prima ! I pali Mannesmann non fanno eccezione. Per quanto possibile cercherò di spiegare come si passa dal massello d’acciaio al palo finito. Per fare poi un paragone, accennerò anche al processo di produzione dei pali tipo LS, vista anche la recente diffusione di questi ultimi sulle linee di nuova costruzione.

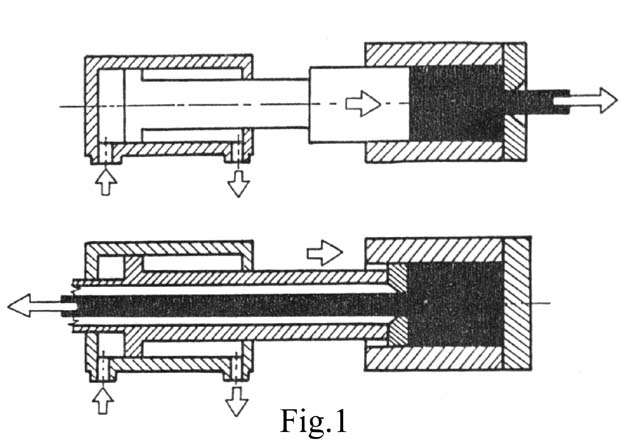

In principio era il massello…..Salvo produzione in getti da fonderia (che vedremo in un altro articolo), gran parte della produzione inizia dal massello, reperibile sui mercati industriali nelle più comuni forme commerciali. Nel caso dei pali Mannesmann si parte da massello di forma cilindrica dal quale si ottiene per estrusione a caldo una barra cilindrica. Il processo di estrusione, per chi non lo conoscesse, consiste nel far fluire il materiale attraverso una matrice di forma specifica (vedi fig.1) per mezzo di un pistone azionato da una pressa meccanica o idraulica.

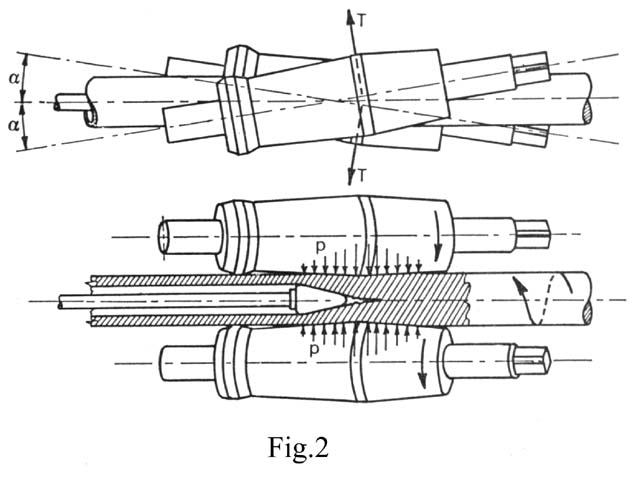

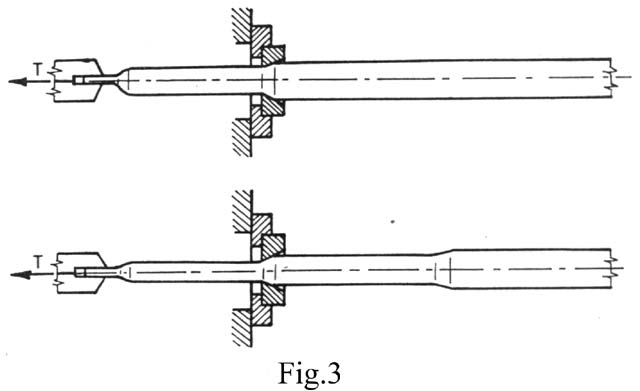

E’ in pratica lo stesso criterio che si usa per produrre la pasta. In alternativa si può’ ottenere il tondo di acciaio per colata continua. Ultimamente questo sistema viene preferito per le caratteristiche della lavorazione successiva, ovvero la foratura. Per evidenti motivi economici e pratici la foratura non avviene per asportazione di truciolo, ma per deformazione plastica a mezzo di un laminatoio obliquo speciale, il laminatoio Mannesmann. Tale operazione viene eseguita a caldo, tra i 1250 e i 1280 °C. Il tondo viene fatto passare tra due cilindri laminatoi troncoconici, sghembi fra loro e in rotazione equiversa. Durante il passaggio fra i cilindri il tondo subisce una compressione crescente, che unita alle forze tangenziali ne provoca l’avanzamento e la foratura (vedi fig.2).La frattura iniziale si genera al centro del tondo, e viene modellata tramite una spina conica. Il tubo così ottenuto viene calibrato e tranciato in pezzi uguali per la lavorazione successiva. Se avete ben presente la forma di un palo Mannesmann ricorderete che ha la caratteristica di presentare diminuzioni di diametro successive dalla base alla parte più alta. Tale forma viene ottenuta per trafilatura a caldo. In pratica il tubo viene preparato ad una delle due estremità, e forzato a passare attraverso una trafila, per trazione e non per compressione come visto nel caso dell’estrusione. Procedendo per diametri successivi si ottiene la tipica forma rastremata dei pali tipo Mannesmann (vedi fig.3).

La velocità di produzione si aggira sulla decina di metri al minuto. Questo tipo di lavorazioni porta ad una buona finitura superficiale, ma soprattutto ad una buona resistenza meccanica dovuta all’incrudimento del materiale. Dal punto di vista produttivo questo tipo di processo richiede, onde evitare inutili sprechi energetici, di effettuare tutte le operazioni nel medesimo luogo. Ricordo infatti che la lavorazione avviene per lo più ad alta temperatura, con gli inevitabili problemi del caso.

Rguardo ai pali tipo LS, la realizzazione richiede molti accorgimenti in meno, e soprattutto può essere frazionata anche fra stabilimenti diversi. I montanti possono essere ottenuti per estrusione o per tranciatura e laminazione, mentre l’alveare centrale può essere realizzato per piegatura di lamiera commerciale. Il tutto può essere assemblato in un secondo tempo, anche in stabilimenti diversi, tramite saldatura. I vantaggi economici sono evidenti. Dal punto di vista meccanico il comportamento del palo LS è differente rispetto al palo Mannesmann. Offre infatti ottima resistenza rispetto alla forza peso della catenaria e alle forze impresse dai pantografi, ma scarsa resistenza a torsione rispetto al tipo M.

![]()

[ Pagina home | Main DOCs ]